東京大学大学院工学系研究科 マテリアル工学専攻 霜垣研究室

次世代プロセス技術による機能性材料開発

ある空間の中により多くあるいはより高い機能を与えようとしたとき、必然的に構造は複雑化してくる。電子・光デバイスではシリコン等のウェハ表面への微細な3次元構造の形成が求められ、構造材料では繊維強化複合材料や機能性薄膜の表面コートなどが求められるようになってきた。このことは、材料学に基づく機能設計・構造設計に加えて複雑な立体構造の形成技術の開発を示唆している。

そのため我々は、複雑な3次元構造に対し機能性材料を充填あるいは機能性薄膜をコーティングするプロセスにおいて、プロセスの裏側に存在する製膜機構を解析しプロセスが本来持つ性能を最大限引き出す「プロセス設計」、新たな仕組みを導入しプロセス特性を向上させる「プロセス高度化」を行い、材料の機能化、デバイスの高性能化を目指している。

- 1. ULSI配線の高信頼化にむけた薄膜形成

- 大規模集積回路(ULSI; Ultra Large Scale Integration)の高性能化・多機能化に向けた、極微細ULSI-Cu配線システムの開発

- 対象プロセス:化学気相堆積法(CVD; Chemical Vapor Deposition),原子層堆積法(ALD; Atomic Layer Deposition),物理気相成長法(PVD; Physical Vapor Deposition)

- 2. 次世代航空宇宙用材料SiCセラミクス基複合材料の合成

- 次世代宇宙航空材料としての期待されるセラミクス基複合材料(CMC:Ceramic Matrix Composites)の耐熱性・機械強度の向上に向けた、合成プロセスの研究

- 対象プロセス:化学気相堆積法(CVD; Chemical Vapor Deposition)

- 3. 硬質セラミクスの表面コーティング

- 切削工具の高速動作・高寿命化を目指した、大規模かつ高効率な硬質セラミクスコーティングプロセスの開発

- 対象プロセス:化学気相堆積法(CVD; Chemical Vapor Deposition)

研究紹介

テーマ1:「ULSI配線の高信頼化にむけた薄膜形成」

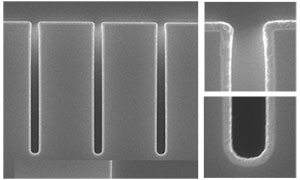

コンピューターの飛躍的な性能向上は、大規模集積回路(ULSI)の微細化・高集積化により達成されている。当研究室では、このような高集積化・微細化に対応したULSIを構成する銅多層配線システムの開発に取り組んでいる。

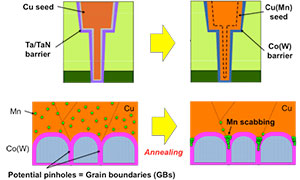

銅多層配線は、銅原子が配線を分離している絶縁層中へ染み出すのを防止する必要があるため、銅配線の周囲に2 nm程度の極薄のバリア層が形成されている。次世代の銅配線は配線幅が20 nmを割るため、配線幅縮小に伴う配線抵抗の増加、極度の電流密度の増加に伴う電子による銅原子の押し流し(エレクトロマイグレーション)、バリア層の極薄化に伴う銅原子の染み出し等の問題が深刻化する。

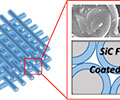

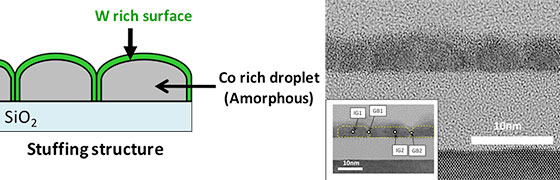

我々はこれらの課題を解決出来る材料としてコバルトタングステン(Co(W))合金バリア層を開発し提案してきた。また、バリア層の特性を強化すべく銅配線中に微量のマンガンを添加する(Cu(Mn))ことも検討している。

このような新規配線材料システムのCu(Mn)/Co(W)の特性を調査すべく、材料中でのCu原子の拡散挙動,密着性,抵抗率などを評価軸とし、プロセスの高度化を図っている。また、近年はアトムプローブトモグラフィー(APT)という新規測定手法を導入し、材料中の原子1つ1つを3次元空間でマッピングし内部の様子を原子単位で観察している。

テーマ2:「次世代航空宇宙用材料SiCセラミクス基複合材料の合成」

近年の航空機業界は機体の大幅な軽量化に成功し、飛行距離の拡大,輸送量の増加,燃費の向上など目覚ましい発展を遂げている。これは金属材料からなる翼や客室を炭素繊維で構造を強化したプラスチックに変更した結果であり、続いてエンジンも耐熱性の高い非金属材料にできれば軽量化のみならず運転温度の高温化による燃費のさらなる向上が期待できる。

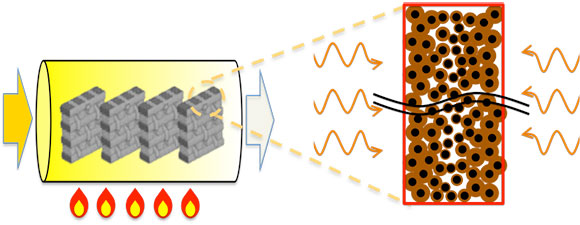

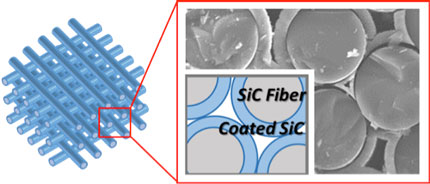

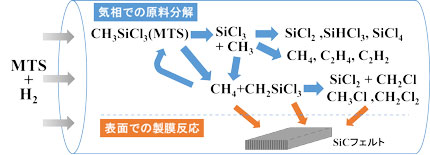

材料には高耐熱セラミクスである炭化ケイ素(SiC)母材をSiC繊維で強化したセラミクス複合材料が有望視され、SiCフェルトの繊維1本1本に対しSiCをコートし繊維を太らせてゆくことで隙間のない一体構造を作ることが求められている。

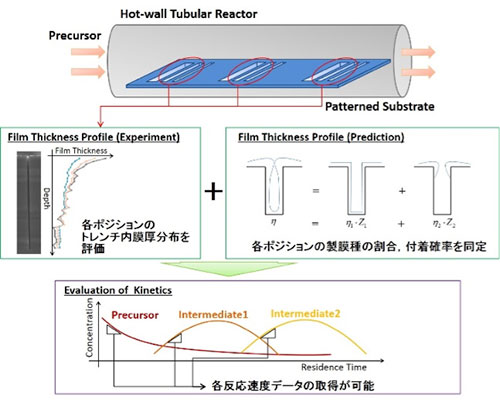

手法としてはガス状の炭化ケイ素化合物をフェルト内部に供給し繊維表面で反応させる化学気相含浸法(CVI)が検討されている。これらのプロセスは高い製膜特製を示す一方で、製膜条件や装置を適切に設計し,基板表面や気相中で起こる化学反応および製膜物質の物質輸送を正しく制御しなければ所望の特性発現には至らない。

当研究室では、量子科学計算に基づく理論的アプローチと様々な独自の解析手法による実験的アプローチを併用し、反応現象や物質輸送を体系的に理解することで定量的なプロセス制御によるナノレベルでの構造制御を可能にし、バルクレベルでの熱・機械特性を向上すべく研究に取り組んでいる。

テーマ3:「硬質セラミクスの表面コーティング」

旋盤等による金属切削加工では、WC(タングステンカーバイド)からなる切削チップに硬質材料をコーティングすることにより、硬度・耐摩耗性・耐欠損性などの諸特性を向上させ、高速・高効率な金属加工とチップの長寿命化を可能にしている。

切削チップへのコーティングが行われ始めたのは1960年代の終わりごろであるが、当時のコーティング材料はTiC(チタンカーバイド)であった。現在の製膜技術と比べると品質は決して良いものではなかったが、それでも切削速度を50%上げても使用でき、また寿命は2倍になるなど高い効果を示すものであった。現在では、Al2O3などがコーティング材料として使用されているが、薄膜内部は多結晶であり、結晶構造や結晶粒径などのナノスケールでの構造制御が切削特性に大きな影響を与えることが知られている。

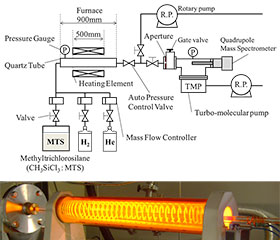

製膜手法に関しては、立体構造をもつ切削チップの周囲に均一にコーティングをする必要があること、大量のチップに対して一括して製膜を行う必要があることなどからCVD技術が主流である。

当研究室では、CVDプロセスの製膜メカニズムを体系的に解明し、微細構造の制御による硬質セラミクスの性能向上に取り組んでいる。